Isı işlemi, 3D baskının uygulama işleminde önemli bir adımdır. Şimdiye kadar, hangi 3D baskı işleminin kullanıldığına bakılmaksızın, toz temizleme, tavlama, kürleme sonrası, desteklenmemiş, cilalı, kumblastlı ve renkli gibi değişen derecelerde çeşitli yöntemler içerir. Isı işlemi aynı zamanda 3D baskılı parçaların uygulama sürecinde önemli bir adımdır ve beklenen sonuçlara, kullanılan malzemelere ve tercih edilen teknolojiye bağlı olarak çeşitli formlar çekebilir.

Katkı üretiminde, üretilen parçalar farklı sıcaklıklardan etkilenir ve seçilen baskı işlemine bağlı olarak az ya da çok önemli ısıtma ve soğutma aşamalarından geçer. Bu aşamaların artık stresi biriktiren parçalar üzerinde doğrudan bir etkisi vardır. Baskı sonrası ısıl işlem sadece kusurları ortadan kaldırmakla kalmaz, aynı zamanda bükülme direnci, süneklik ve hatta son sertlik gibi parçaların mekanik özelliklerini de etkiler.

01. Sinterleme

Sinterleme, katkı maddesi üretiminde kullanılabilen ısıl işlem yöntemlerinden biridir, kesinlikle konuşursak, tedavi sonrası bir yöntemden ziyade üretim sürecinde daha kritik bir adımdır. Aslında, bu yapışkan püskürtme veya diğer dolaylı 3D baskı yöntemleri kullanılırken vazgeçilmez ve önemli bir adımdır. Bu iki işlem kullanılarak, şu anda termal bozulma yöntemleri ile çıkarılan inorganik veya organik bağlayıcılar içeren yeşil parçalar elde edilebilir ve daha sonra metal partiküllerin metalurjik bağlanması daha yüksek sıcaklıklarda elde edilebilir.

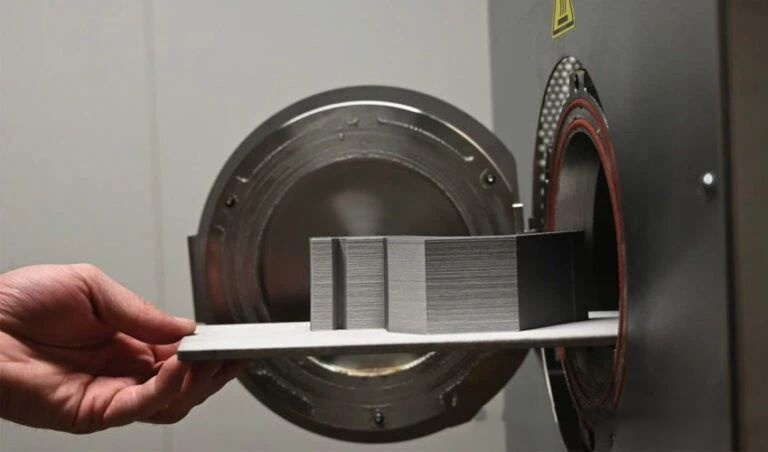

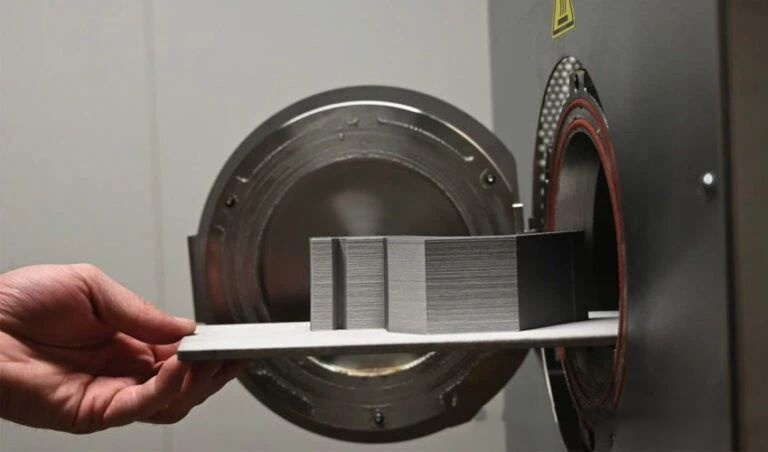

Sinterleme fırını bu işlemde önemli bir ekipmandır ve şu anda vakum veya atmosfer sinterleme fırınları yaygın olarak kullanılmaktadır. Birincisi, yüksek vakum yoluyla yüksek sıcaklıklarda parçaların oksidasyonunu önlerken, ikincisi atmosferi azaltarak parçaların oksidasyonunu önler. Sinterleme işlemi sırasında, sıcaklık genellikle kullanılan malzemenin erime sıcaklığından biraz daha düşük ayarlanır. Sinterleme işlemi parçanın gözenekliliğini azaltabilir ve sertliğini artırabilir. Metal baskı için uygun olmasının yanı sıra, bu ısı işlem süreci seramik baskı için de uygundur.

Büzülme ve deformasyon, bu aşamada ele alınması gereken önemli konulardır. Sinterleme işlemi sırasında, bağlayıcının çıkarılması, orijinal parçanın boyutunu azaltacak toz malzemesinin boş alanını yavaş yavaş kaplar. Şu anda, boyutları önceden büyüterek ve bunları simüle ederek parçaların nihai boyutunu sağlamak ve aynı zamanda belirli işleme sonrası teknikler gerektirir.

02. Polimer Post Kürleme

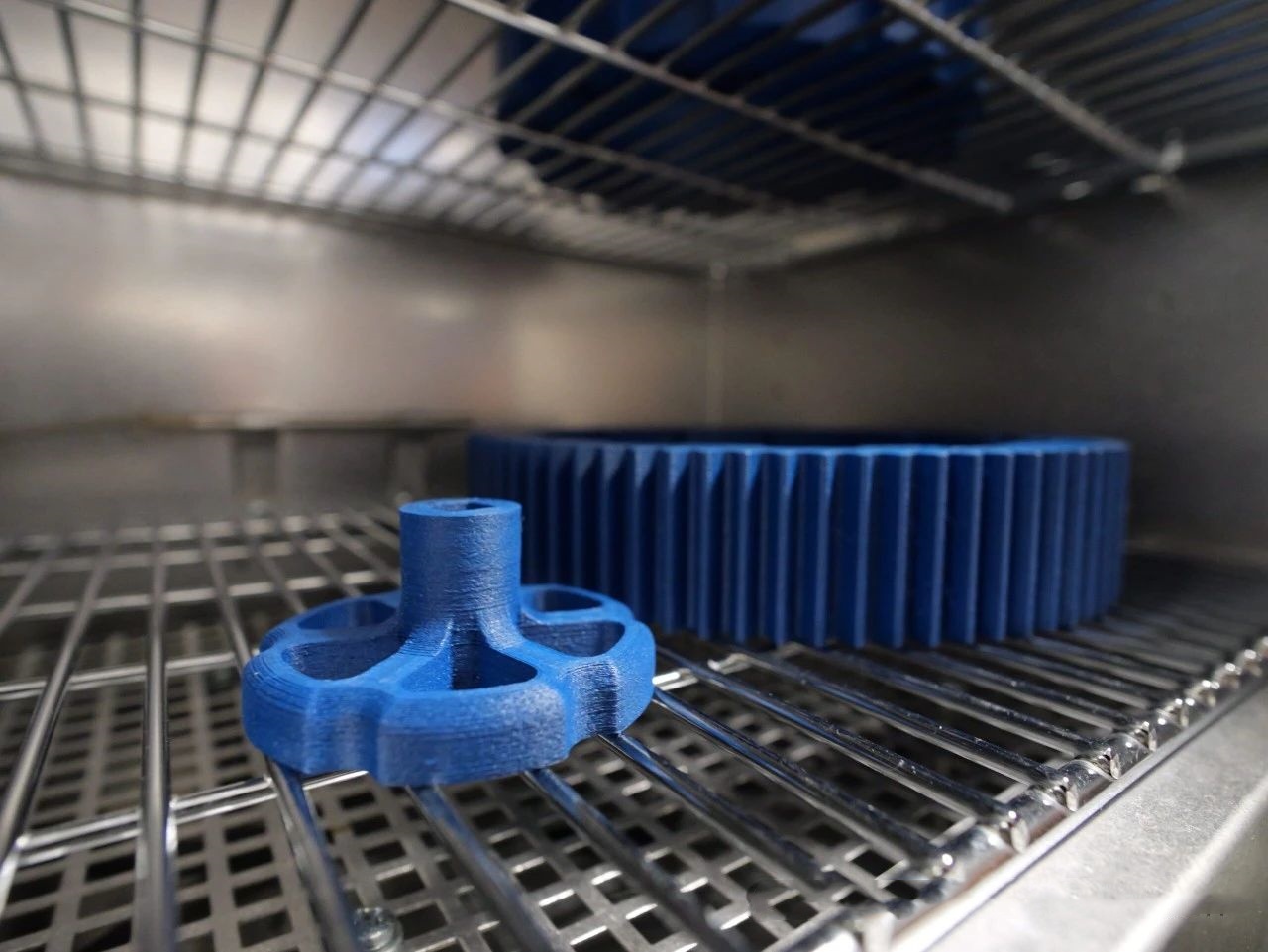

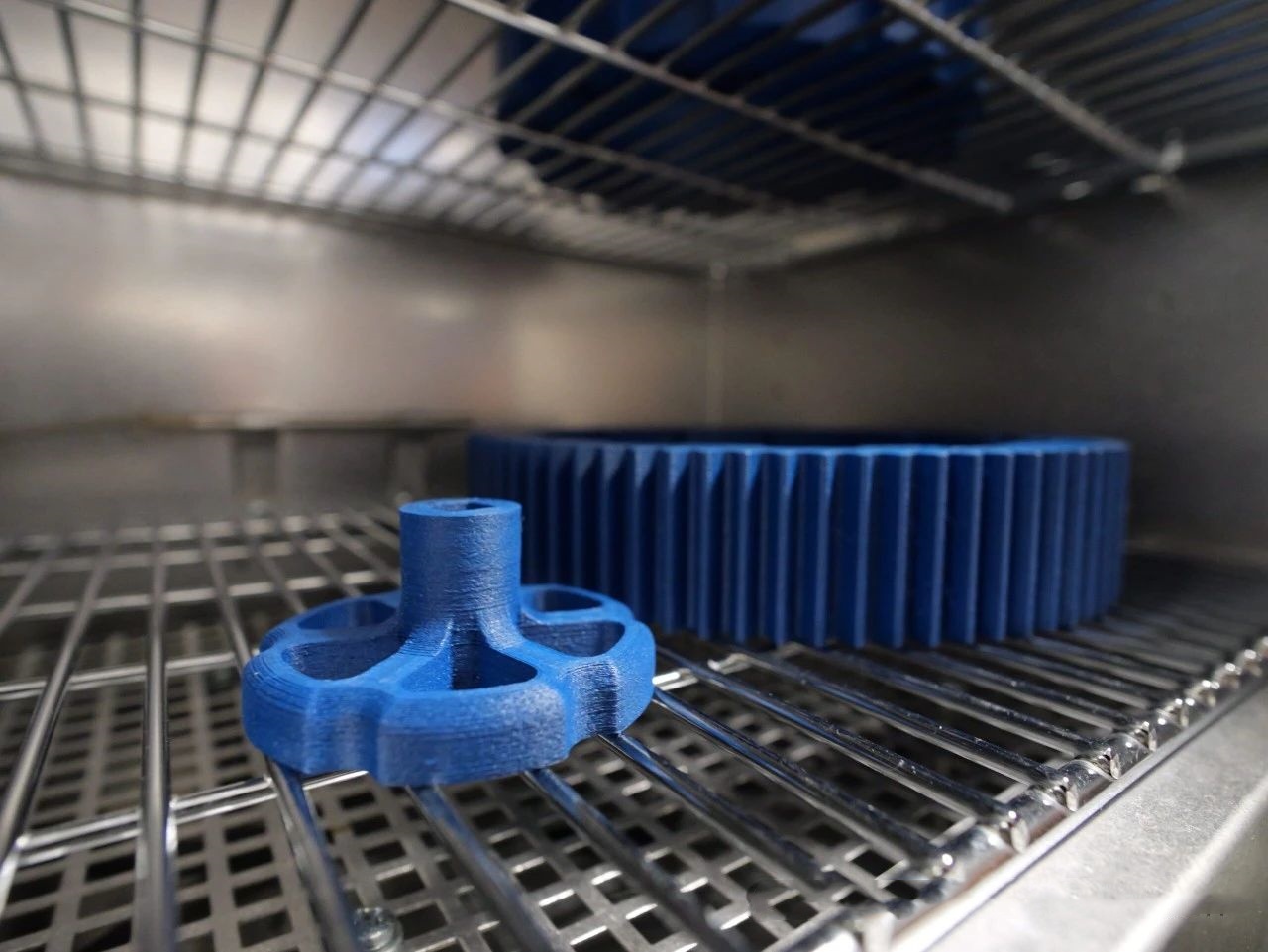

Şu anda, fotopolimer 3D baskı, sertleştirme veya kürleme aşaması olan nihai performansını artırmak için post kürleme gerektirir. Reçine, sıvı durumda birbirine bağlı olmayan birkaç monomerden oluşur. Bir UV kaynağına maruz kaldığında, bu özdeş monomerler istenen bileşenleri oluşturmak için birbirine bağlanacaktır. Bununla birlikte, baskıdan sonra, bazı alanlar baskı bileşeninin genel direncine zarar verme riski oluşturan optimal çapraz bağlama elde edemez. Sertleştirme adımının devreye girdiği yerdir, çünkü çapraz bağlama reaksiyonunu tamamen tamamlayacaktır.

Parça oluşturulduktan sonra, fazla fotopolimerize olmayan reçineyi uzaklaştırmak için temizlenecektir. Daha sonra parçalar uygun makinelere yerleştirilebilir - tipik olarak, reçine 3D yazıcı üreticileri kürleme istasyonları sağlar. Bu, baskılı bileşenleri sertleştirebilen ve onlara son özelliklerini verebilen bir UV odasıdır. Bu, savunmasızlığını azaltır ve hasar riskini düşürür. Kürleme ayrıca reçinenin rengini sabitleyebilir, bu da kullanmayı daha güvenli hale getirebilir. Parçalar zaman içinde daha güçlü mukavemete sahiptir, bu da birçok alanda çok önemlidir.

Kullanılan reçine tipi veya parçaların boyutu bu ısı işlem aşamasını doğrudan etkileyecektir. Çoğu durumda, parça o kadar büyük olursa, sertleştirme süresi o kadar uzun olur.

03. 3D baskada tavlama

Bu ısı işlem yöntemi, 3D baskılı bileşenleri, kullanılan malzemelere bağlı olan belirli bir sıcaklığa maruz bırakır. Isıtmadan sonra gücünü artırmak için yavaş yavaş soğutun. Bu metaller için yaygın olarak kullanılan bir teknolojidir. Bazı plastikler PLA ve PETG gibi bu tavlamaya da tabi tutulabilir. ABS gibi diğer termoplastik malzemeler için uygun değildir, çünkü ısı genellikle aşırı bükülmeye veya deformasyona neden olur.

Özellikle, tavlama, bir malzemeyi kristalleştirme sıcaklığının üzerindeki bir sıcaklığa, ancak erime noktasının altında ısıtma işlemidir. Polimerler için bu, moleküllerin kendi kendini yeniden yapılandırmasını sağlayacak ve böylece nihai bileşenin stabilitesini artıracaktır. Metaller için tavlama yeniden kristalleşmeleri nedeniyle tane boyutunu artırabilir. Her iki durumda da, tavlama süresi son bölümün yapısı üzerinde bir etkisi olacaktır - ısıya ne kadar uzun süre maruz kalırsa, yapısal değişiklikler o kadar büyük olur. Örneğin, ısı büzülmelerini hızlandırdığı için tavlama adımından sonra daha küçük plastik parçalar elde edilebilir. İlgili ayarlar yaparken, bu dikkate alınmalıdır.

04. Metal ısıl işlem yöntemleri

Stres giderme tavlama, metal 3D baskı için yaygın olarak kullanılan ısı işlem yöntemlerinden biridir ve artık stres, lazer tozu yatağı eritme teknolojisinin doğal bir özelliği olan hızlı ısıtma ve soğutmanın kaçınılmaz bir ürünüdür. Stres tavlama süreci sırasında, iç stres, malzemenin kristallerinin yeniden düzenlenmesi ve iyileştirilmesi ile birlikte yavaş yavaş kaybolacak veya azalacaktır. Bu, sertliğini ve gücünü azaltırken, malzemenin plastisitesini, tokluğunu ve sünekliğini artırabilir. Böylece malzemenin genel performansını iyileştirir.

Ek olarak, tavlama güçlendirme, parçaların çok yüksek sıcaklıklara ısıtılması ve hızla soğutulmasının bir çalışması olan 3D baskı metal parçalarına kullanılabilir, bu da parçaların mikroyapısını etkileyecek; Söndürme genellikle parçaları soğutmak için sıvı kullanılmasını gerektirir.

Sıcak izostatik presleme, hem havacılık hem de tıbbi uygulamalarda atlanamayan son derece önemli bir adımdır. Sıcak izostatik presleme (kalça), bir ürünü kapalı bir kapa yerleştirme, ürüne her yöne eşit basınç uygulama ve aynı anda yüksek sıcaklık uygulama işlemidir. Yüksek sıcaklık ve yüksek basınç etkisi altında, ürün sindirilebilir ve yoğunlaştırılabilir. Sıcak izostatik presleme işlemi sayesinde kusurlar ortadan kaldırılabilir ve mikro yapı ve mekanik özellikler geliştirilebilir.

3D baskı bu üretim yönteminin sadece bir yönüdür ve bu bakış açısı çoğu kullanıcı tarafından kabul edilmiştir. Özellikle işleme sonrası veya ısıl işlemle ilgili adımlar, parçaların, sıcaklık ve zaman ayarlarını içeren parçaların uygulama işleminde, parçaların nihai performansını doğrudan etkileyen çok önemlidir.

Sat Nano, en iyi tedarikçilerden biridir.3D baskı tozuve 3D baskı hizmeti. 3D baskı için metal tozu, alaşım tozu sunabiliriz, herhangi bir sorunuz varsa, lütfen sales03@satnano.com adresinden bizimle iletişime geçmekten çekinmeyin.